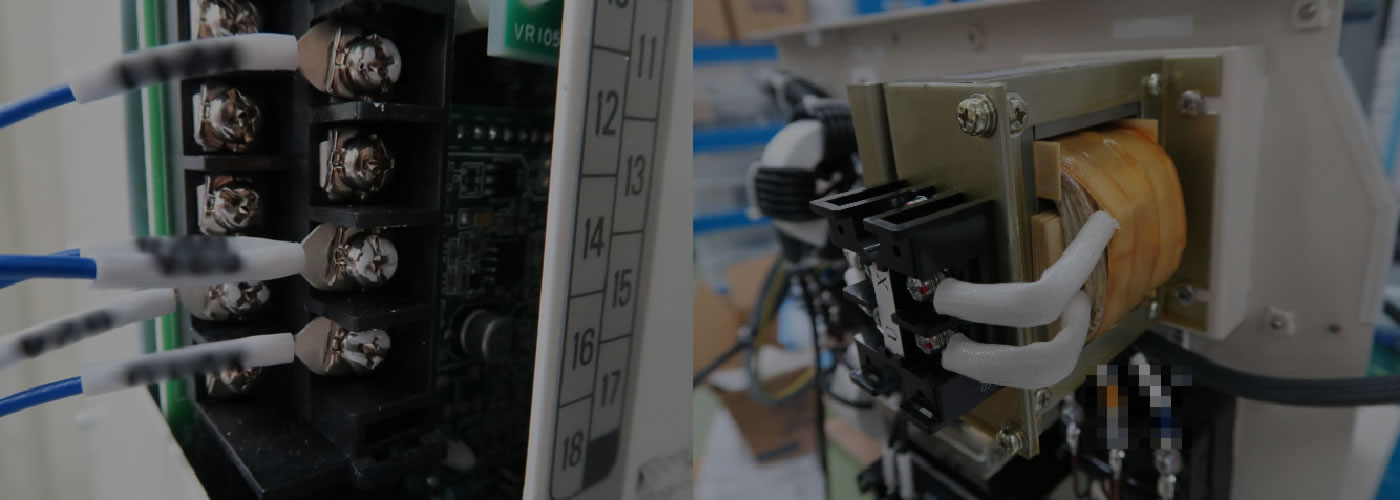

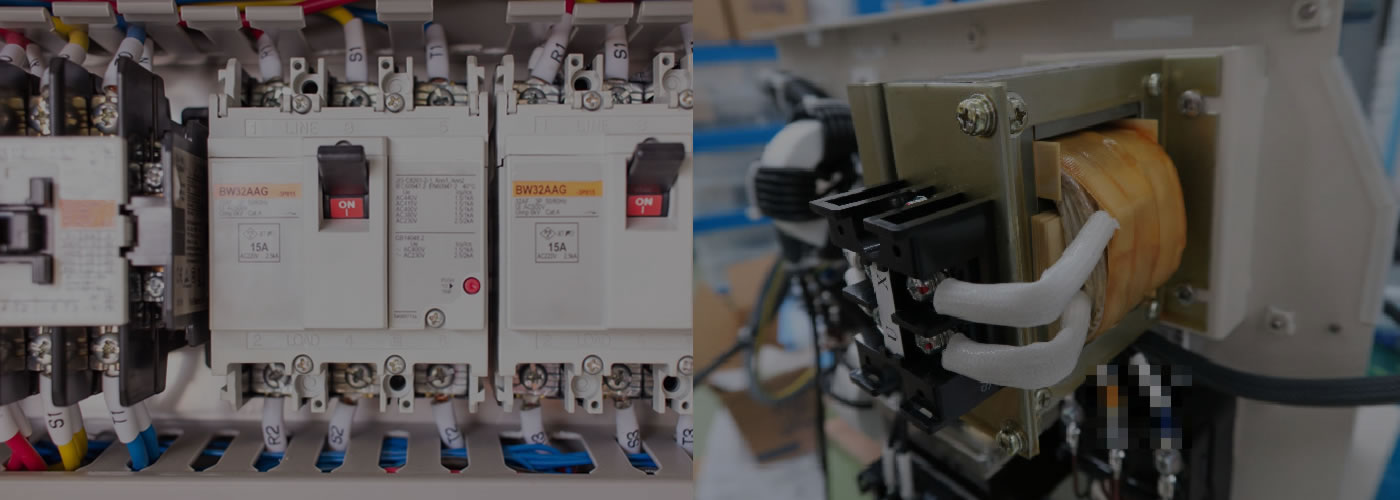

Before (改善前)

半導体製造装置などの大型制御装置等で使用されるコネクタでは、コネクタ処理をする際、電線の長さを揃えてから圧着作業に入るのが一般的です。量産化に適しています。

【メリット】

・コネクタ処理が容易に出来る。

・作業効率が良い。

・改修・改造作業に適している。

【デメリット】

・外側の線に負荷がかかる。

・耐久性が低くなる。

・断線・ピン抜け等の不具合が出やすい。

【メリット】

・コネクタ処理が容易に出来る。

・作業効率が良い。

・改修・改造作業に適している。

【デメリット】

・外側の線に負荷がかかる。

・耐久性が低くなる。

・断線・ピン抜け等の不具合が出やすい。

一度に切り揃える電線加工は作業方法として効率的です。しかし、極数の多いコネクタを使用する場合に、この作業方法では、外側のピン番号に接続される電線には電線本体の長さが不足がちになり、かかる負荷が大きくなってしまいます。装置の振動等による断線等の不具合に繋がり易いので、電線にかかる負荷を分散させる工夫が必要になります。

V

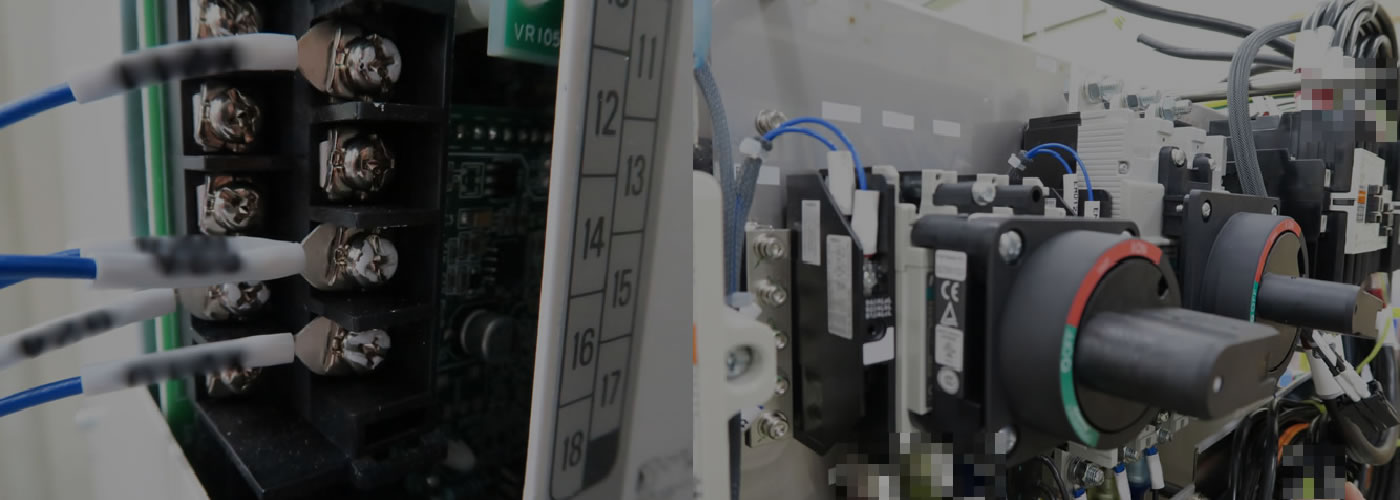

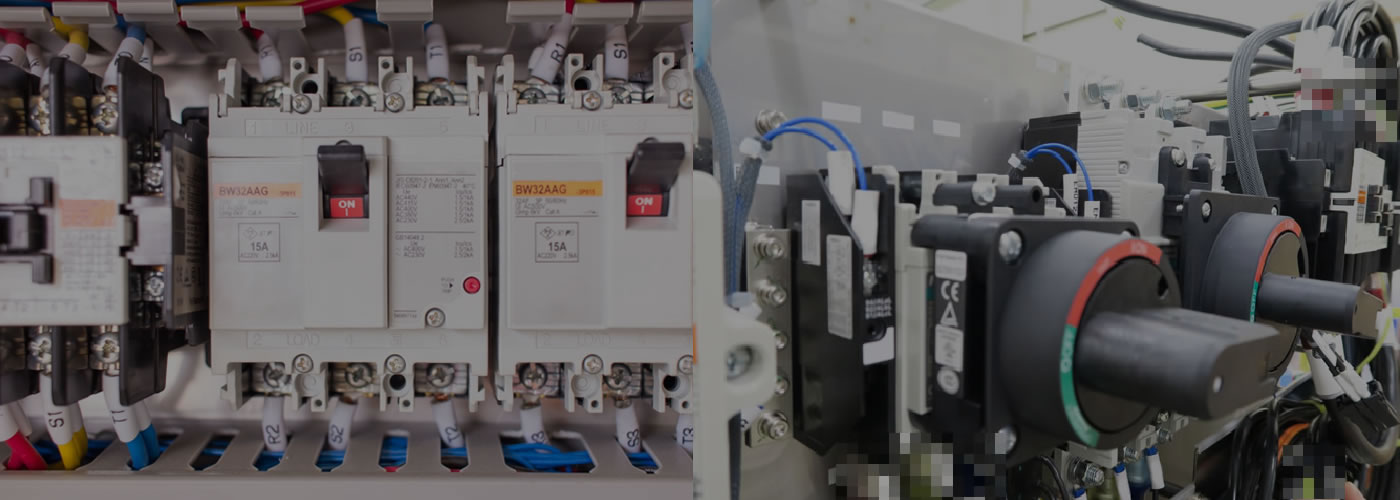

After (改善後)

極数の多いコネクタを処理する場合、外側と内側の電線に差をつけて加工する工夫を取り入れる事によって、接続部の耐久性を向上させる事が可能です。

【メリット】

・接続部にゆとりが出来る。

・耐久性が良くなる。

・断線・ピン抜け等の不具合対策になる。

【デメリット】

・コネクタ処理に手間がかかる。

・製作効率が悪くなる。

・改修・改造が困難。

【メリット】

・接続部にゆとりが出来る。

・耐久性が良くなる。

・断線・ピン抜け等の不具合対策になる。

【デメリット】

・コネクタ処理に手間がかかる。

・製作効率が悪くなる。

・改修・改造が困難。

コネクタ製作において、圧着作業前にピン配を確認して、外側の電線は長く、内側の電線は短く切断する必要があるため、電線加工の工数は明らかに増えてしまいます。しかし、制御盤の配線における接続部の耐久性を向上させるためには、非常に有効な手段といえます。