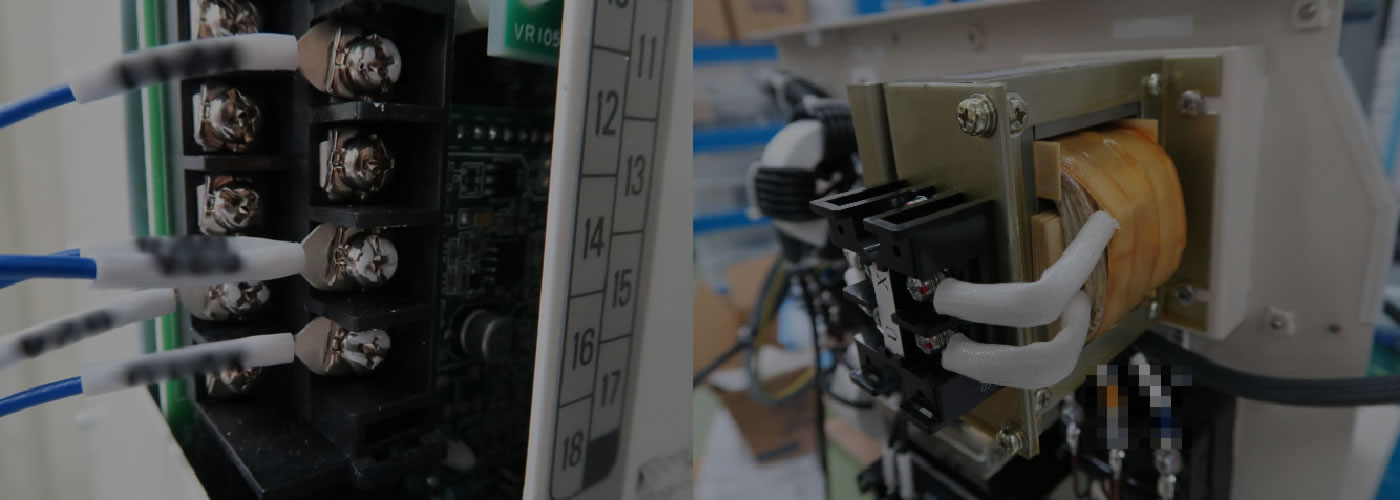

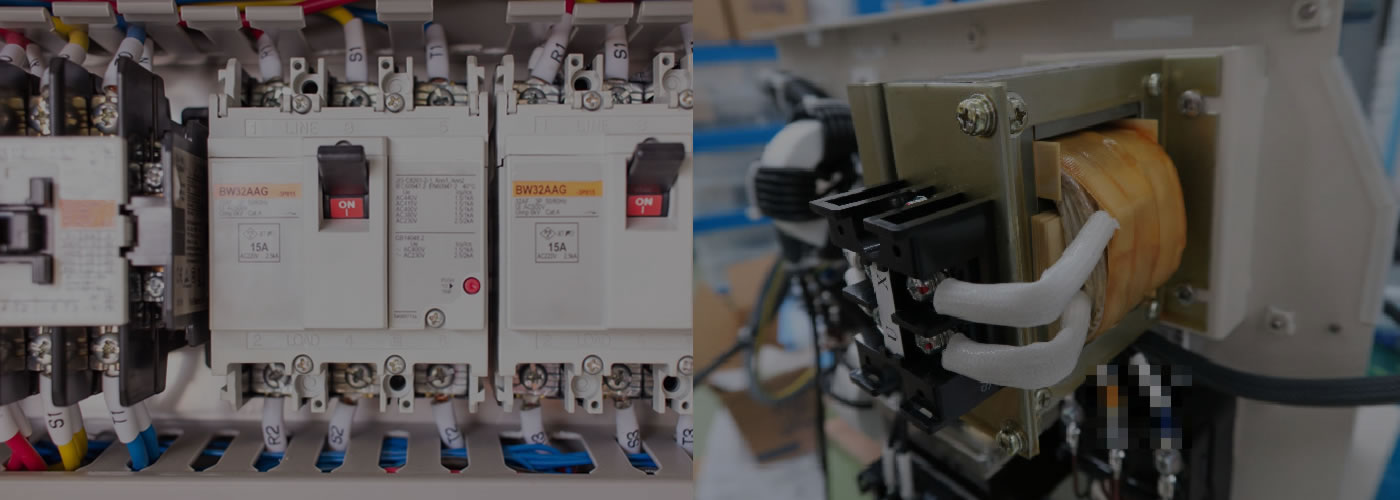

Before (改善前)

制御盤は板金に部品を取り付けて製作します。板金にはエッジ(板金の淵の部分)がありますが、特別指示が無い場合など何も処理をせず製作してしまう事があります。

【メリット】

・取り付け工数がかからない。

・材料のコストがかからない。

【デメリット】

・電線にキズを付けてしまう可能性がある。

・エッジ部分を配線ルートにしない様な工夫が必要。

【メリット】

・取り付け工数がかからない。

・材料のコストがかからない。

【デメリット】

・電線にキズを付けてしまう可能性がある。

・エッジ部分を配線ルートにしない様な工夫が必要。

制御盤製作では、ほとんどの場合、板金に部品を取り付けて製作します。板金の形状によって多少異なりますが、場合によってはエッジ部分に電線が干渉してしまい、やむを得ず配線ルートを変更するなどの対策が必要になる事があります。エッジング処理無しで制御盤を製作する事は、部品の取り付け作業だけを見ると工数が少なく見えますが、配線時の工数が増えてしまう事が多々あるため、全体的に見ると効率が良いとは言えません。

V

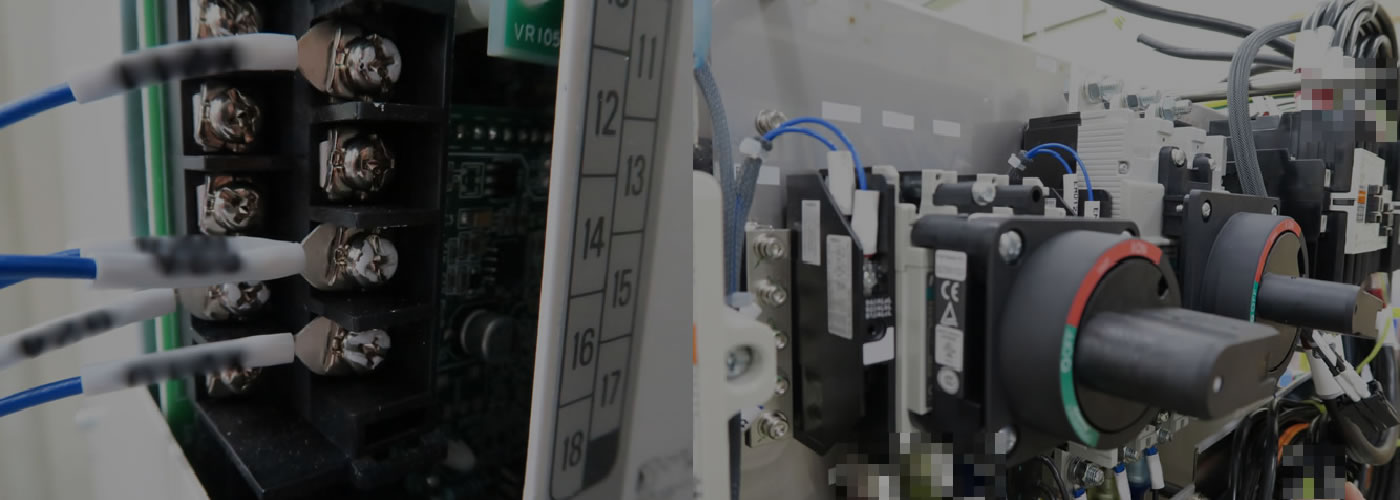

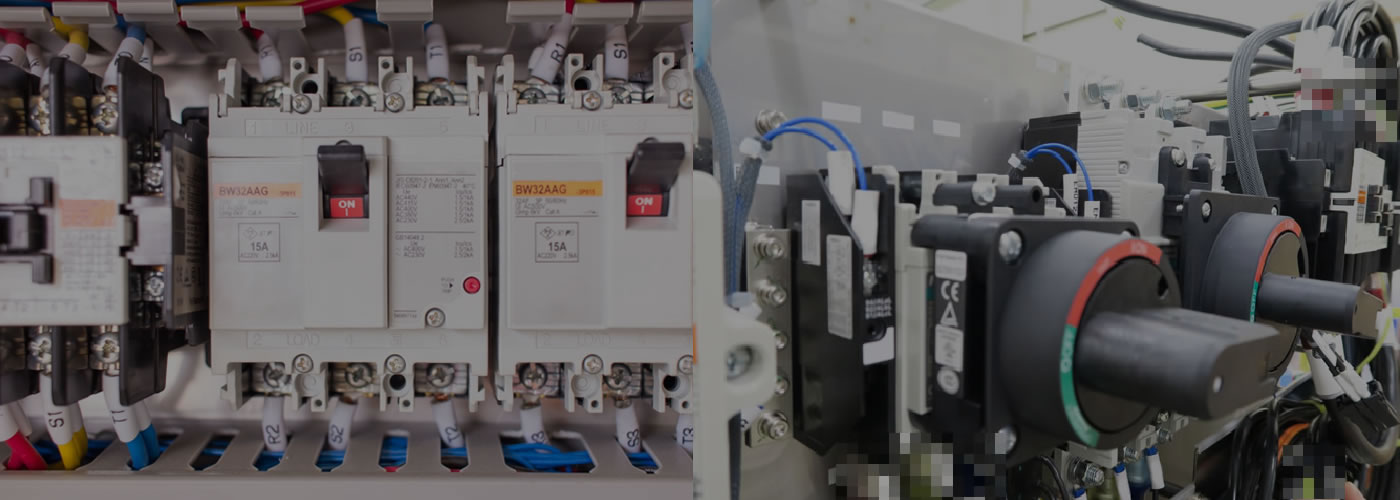

After (改善後)

制御盤製作時、板金のエッジ部分にエッジング処理をする事によって配線効率の向上とともに制御盤の安全性にもつながります。

【メリット】

・電線にキズが付きにくくなる。

・エッジ部分を気にせずに配線可能なので配線効率が上がる。

【デメリット】

・取り付け作業工数が増える。

・材料のコストが増える。

【メリット】

・電線にキズが付きにくくなる。

・エッジ部分を気にせずに配線可能なので配線効率が上がる。

【デメリット】

・取り付け作業工数が増える。

・材料のコストが増える。

板金のエッジ部分にエッジング処理をする事によって、電線を保護して制御盤の安全性を高める事が出来ます。それに加えて、ルートを気にせず配線作業が出来るので配線効率も上がります。また場合によっては部品間の最短距離での配線が可能になり使用電線コストの削減にもつながります。制御盤の製作に多少の手間はかかりますが、全体的にメリットの方が大きいのでエッジング処理は必須作業になります。