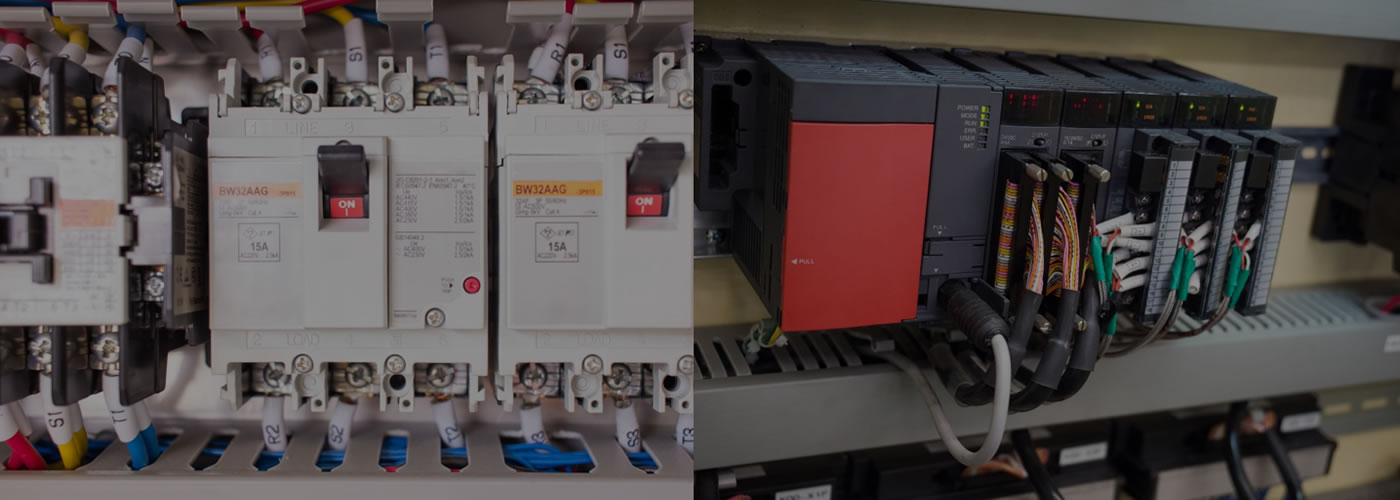

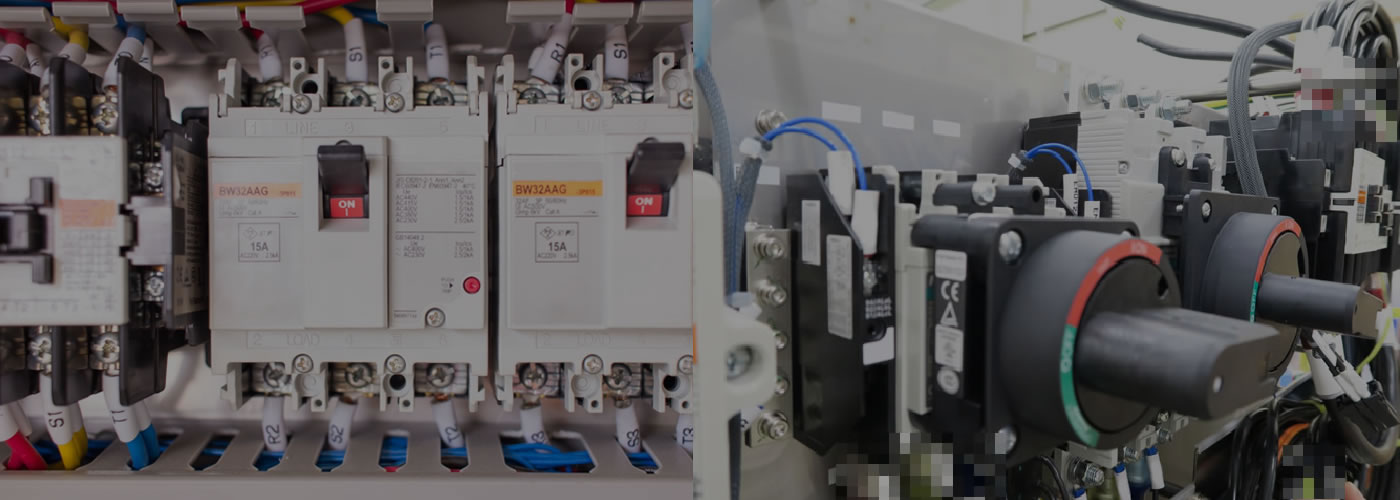

Before (改善前)

リレーやタイマーなどを使用し、実際に配線する事で制御する方法があります。ですが作業工数・部品点数などが増えてしまうため、コストが大幅にかかります。

【メリット】

・ラダーを組まないで、回路図だけで作業が出来るため、工数削減が出来る。

・回路内容を目視で確認しやすくなる。

・メンテナンス性が良い。

【デメリット】

・回路図が難しくなるため、誤配線しやすくなる。

・部品点数が多くなる。

・動作保証を確認するためには、工数がかかる。

【メリット】

・ラダーを組まないで、回路図だけで作業が出来るため、工数削減が出来る。

・回路内容を目視で確認しやすくなる。

・メンテナンス性が良い。

【デメリット】

・回路図が難しくなるため、誤配線しやすくなる。

・部品点数が多くなる。

・動作保証を確認するためには、工数がかかる。

制御盤設計において簡潔な回路やシーケンサの補助的な回路、またハード的(配線変更など)メンテナンス性に適した回路等に使用する事が多いです。ただ、回路図面だけの作業になり回路図面などが難しくなり部品点数も増え動作保証を確認するためには、かなりの工数をかけて行う必要があり、場合によってはコストアップにつながってしまいます。

V

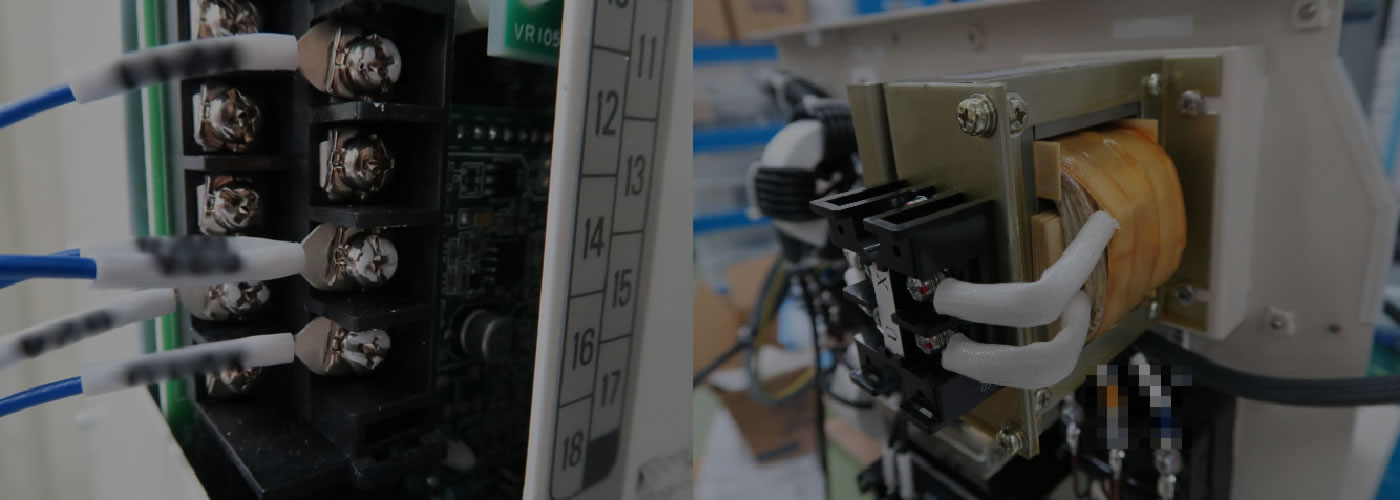

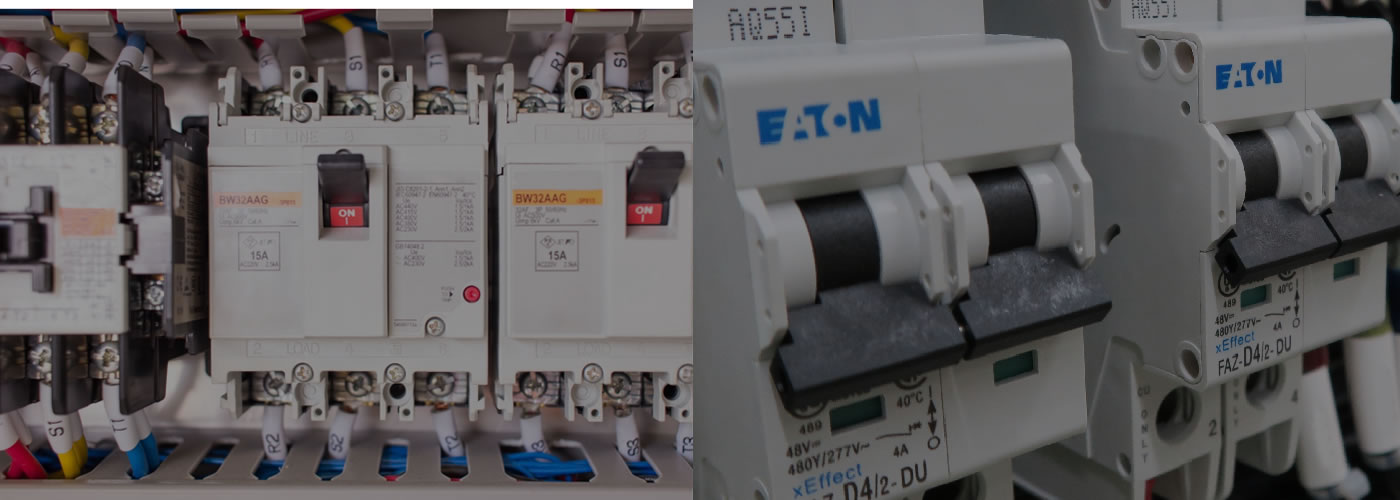

After (改善後)

シーケンサを使用しプログラム上に回路を組む方法があります。また動作環境に応じたプログラムを一回作成してしまえば、回路図面を簡略化出来るため、量産タイプでは大幅に作業工数を減少する事が出来ます。

【メリット】

・シーケンサを使用する事により回路図を解り易い図面になる。

・配線量・部品点数を削減出来る。

・誤配線を発見しやすくなる。

【デメリット】

・シーケンサ用のラダーを組むための知識が必要。

・回路図とプログラムを組む作業者が必要のため、製作工数がかかる。

【メリット】

・シーケンサを使用する事により回路図を解り易い図面になる。

・配線量・部品点数を削減出来る。

・誤配線を発見しやすくなる。

【デメリット】

・シーケンサ用のラダーを組むための知識が必要。

・回路図とプログラムを組む作業者が必要のため、製作工数がかかる。

制御盤製作においてシーケンサを使用する事で、機械の動作順序を動作工程に合わせる様に回路を組むのが容易になります。配線量・部品点数を減らす事により制御盤の小型化が可能になるうえに、パソコン上でラダーを変更出来るため、メンテナンス性にも優れ状況に応じた回路を組む事が出来きます。