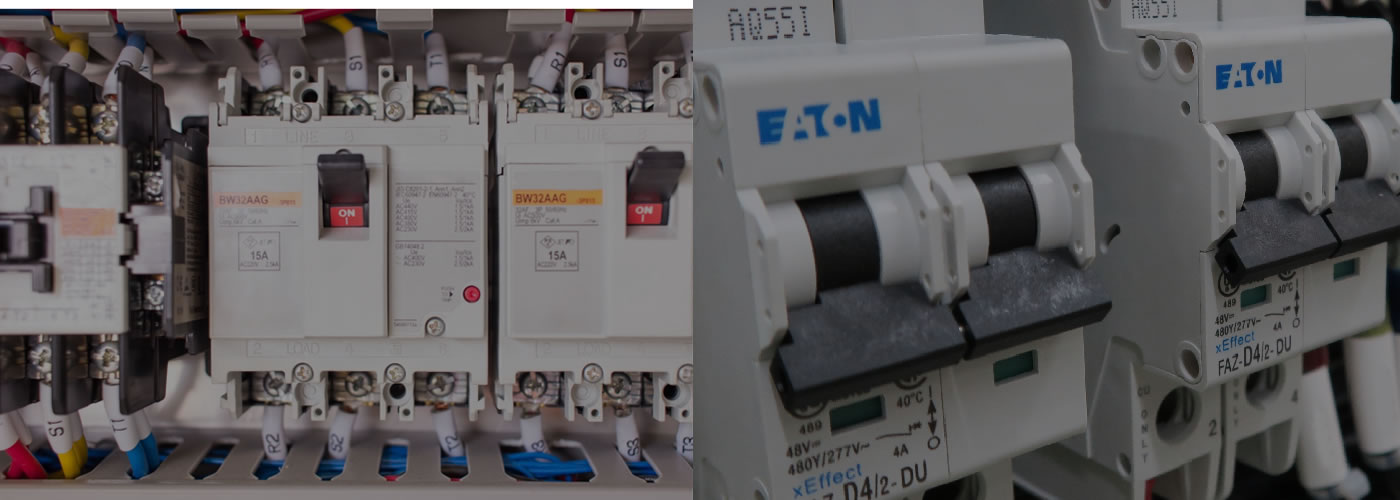

Before (改善前)

制御盤の製作に銅バーは欠かせません。そのまま使用すると腐食しやすいため、電解ニッケルメッキなどの処理をして使用する。

【メリット】

・光沢があり、外観が良い。

・比較的安価な処理方法。

【デメリット】

・メッキが不均一になる事がある。

・複雑な構造に適さない。

【メリット】

・光沢があり、外観が良い。

・比較的安価な処理方法。

【デメリット】

・メッキが不均一になる事がある。

・複雑な構造に適さない。

銅はそのまま使用した方が導電率は良いのですが、腐食しやすいので耐久性が悪くなってしまいます。そのため、表面にメッキ処理を施した物を使用します。電解ニッケルメッキは、一般的で安価な処理方法に加えて、光沢もあり外観が良いため、幅広い分野で採用されています。しかし、電解メッキの性質上タップ等の細かい部分はメッキが不均一になってしまう事があり、メッキの厚みでビスが噛んでしまいメッキがはがれてしまう事があります。メッキがはがれて銅が露出してしまうと腐食の原因となり、品質面で問題となる場合があります。

V

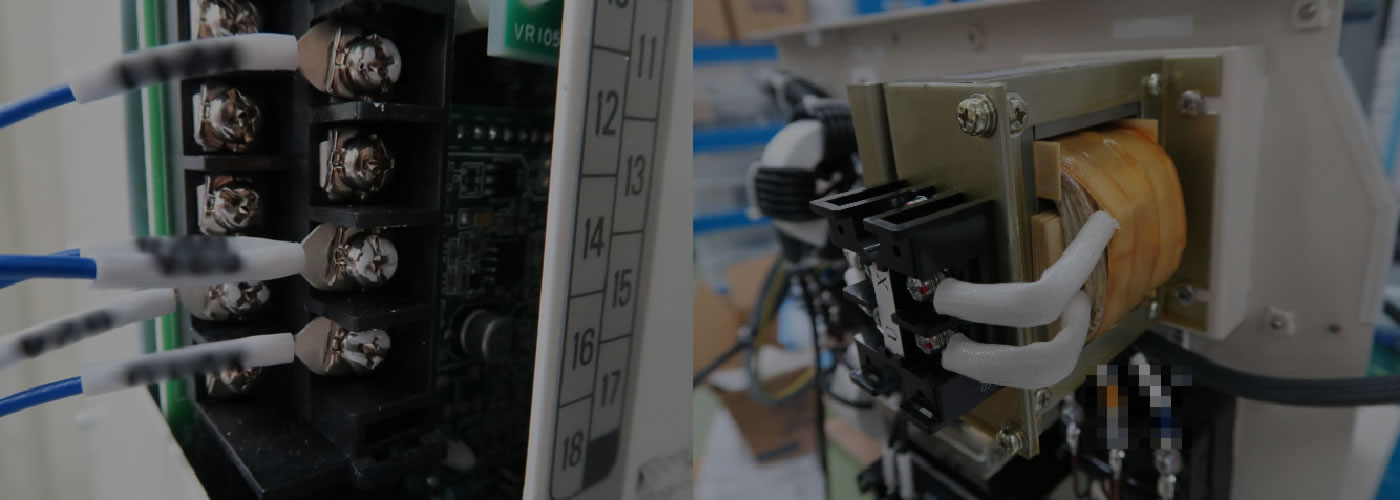

After (改善後)

銅バーのメッキに無電解ニッケルメッキを採用する事により耐摩耗性が向上し、銅バーの耐久性向上につながります。

【メリット】

・メッキが均一に仕上がる。

・電解ニッケルメッキに比べて耐摩耗性に優れる

【デメリット】

・比較的高価な処理方法。

・電気抵抗が若干高くなる。

【メリット】

・メッキが均一に仕上がる。

・電解ニッケルメッキに比べて耐摩耗性に優れる

【デメリット】

・比較的高価な処理方法。

・電気抵抗が若干高くなる。

無電解ニッケルメッキは、化学反応によるメッキ方法です。電解ニッケルメッキと比べて仕上がりが均一でムラが無く、耐摩耗性に優れています。この性質により端子接続用のビスが噛んでしまう事が少なく、メッキがはがれてしまう事も少ないため、銅の露出による腐食の可能性が減ります。電解ニッケルメッキに比べて電気抵抗が若干高くなりますが、極めて小さな数値なので耐久性を求められる制御盤には最適な表面処理方法といえます。