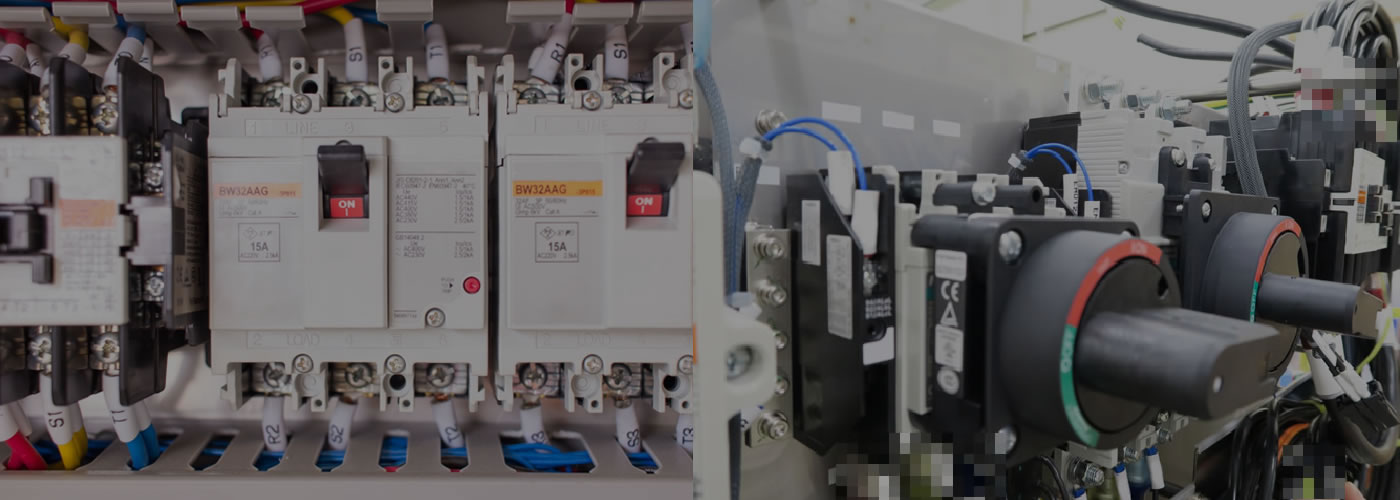

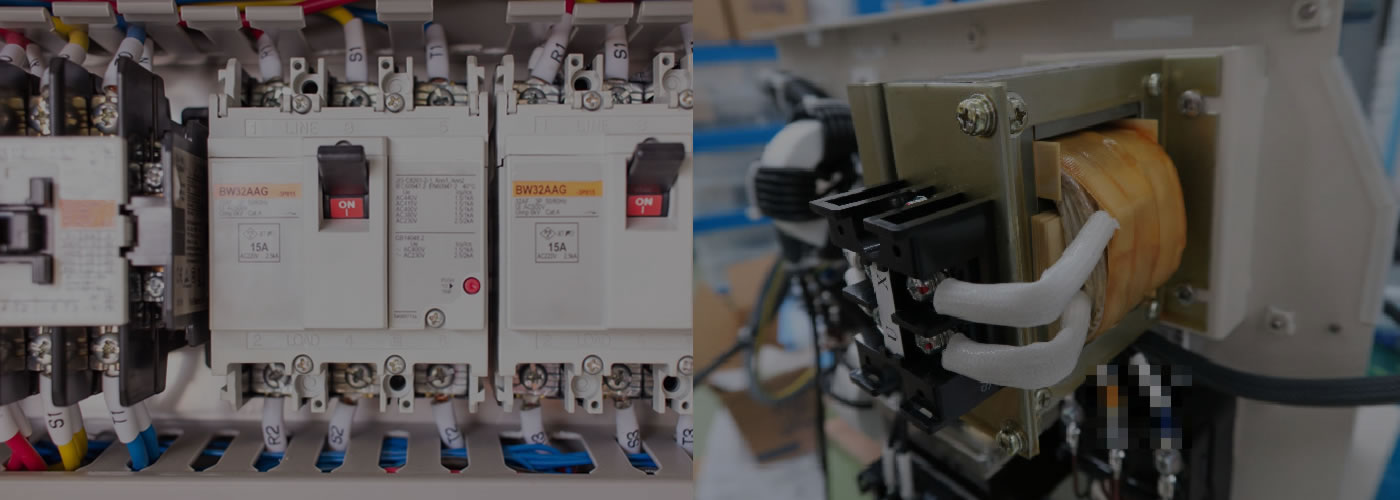

Before (改善前)

制御盤製作において使用されるケーブルなどの検査はテスター(ブザー)を用い線色等を確認しながら導通による合否判定を行えます。

【メリット】

・ケーブル単体のチェックに向いている。

・状態異常を確認しながら作業出来る。

・改造・改修作業等、手軽に行える。

【デメリット】

・耐圧・ルーコンなどの検査が出来ない。

・作業工数がかかる。

・人員の増加。

・人為的ミスが出やすい。

【メリット】

・ケーブル単体のチェックに向いている。

・状態異常を確認しながら作業出来る。

・改造・改修作業等、手軽に行える。

【デメリット】

・耐圧・ルーコンなどの検査が出来ない。

・作業工数がかかる。

・人員の増加。

・人為的ミスが出やすい。

制御盤製作においてケーブル検査は必要不可欠ですが、テスター(ブザー)などを使用した導通検査は手軽にケーブルの合否判定が出来る事が有効です。ですが作業をする人員の増加、担当者の勘違い・思い込み等で不具合に発展してしまうケースもあり、信憑性に欠ける部分があります。

V

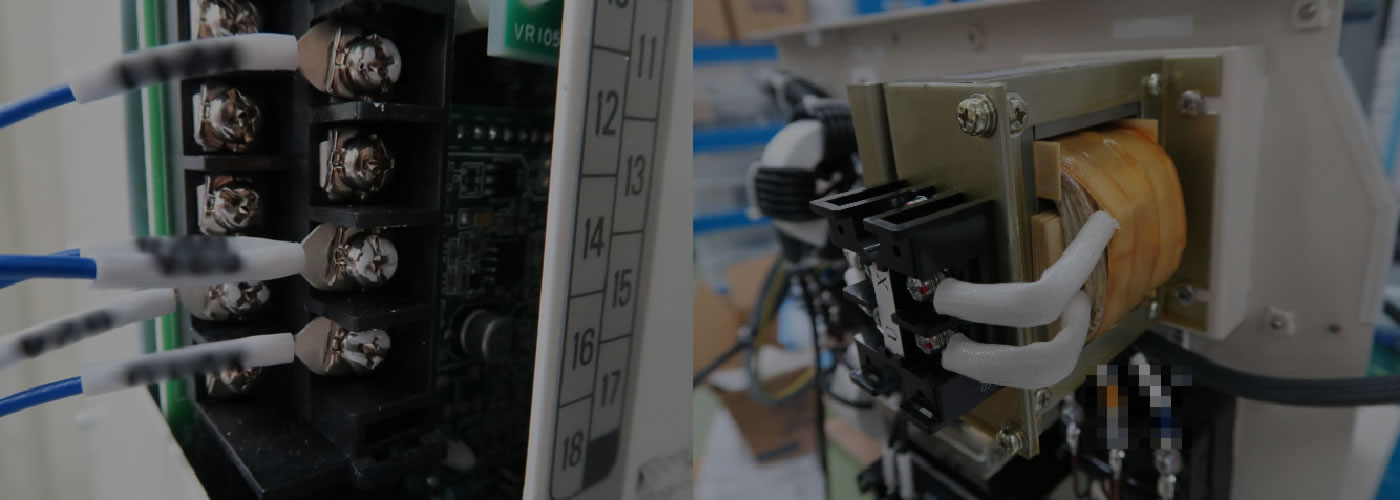

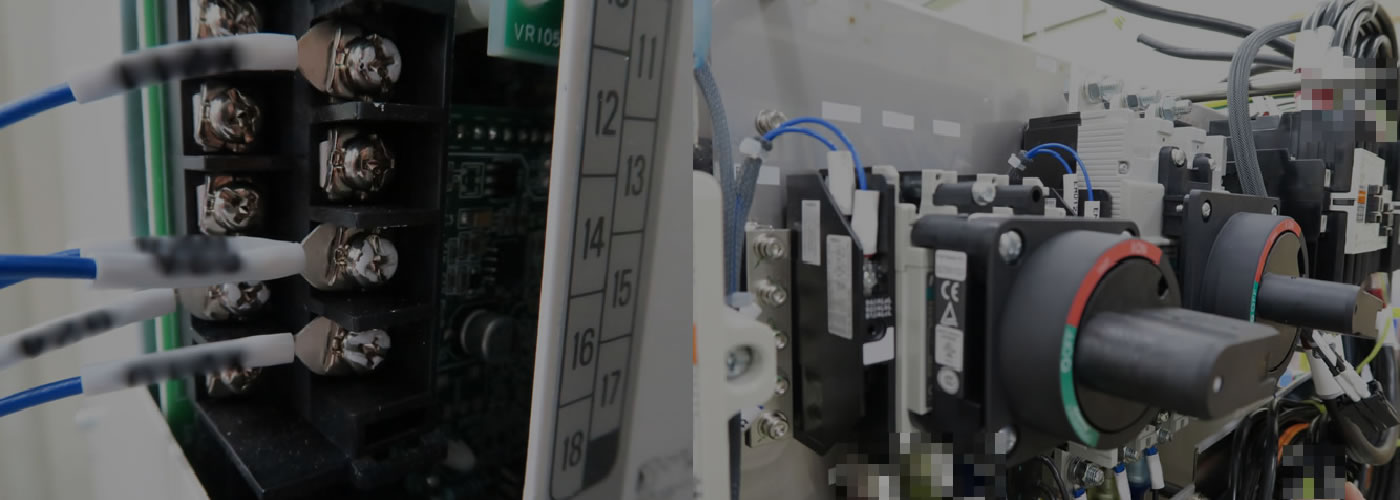

After (改善後)

ケーブルチェッカーを導入した事で導通検査が複数のケーブルが一緒に出来る様になり、同時にルーコン・耐圧・絶縁の確認項目が出来るため、品質・量産化に大きな効果を得る事が出来きます。

【メリット】

・一人で複数のケーブルを検査出来る。

・PCデータによる検査なので毎回同じ検査が出来る。

・品質が保てる。

【デメリット】

・専用治具を製作するため、製作工数がかかる。

・量産以外にはコストがかかってしまう。

【メリット】

・一人で複数のケーブルを検査出来る。

・PCデータによる検査なので毎回同じ検査が出来る。

・品質が保てる。

【デメリット】

・専用治具を製作するため、製作工数がかかる。

・量産以外にはコストがかかってしまう。

ケーブルチェッカーに正しいデータを取るため、PCデータを製作するケーブルが間違えていない事が絶対条件になります。1度正しいケーブルをPCにデータをインプットしてしまえば、基本作業を熟知していれば統一された品質を維持する事が出来ます。また品質管理する事により量産タイプに絶大な効果を得る事が出来ます。